Hieronder wordt alleen ingegaan op koeling d.m.v. koelbuizen, omdat dit verreweg het meest toegepaste systeem is in de Nederlandse tunnelbouw.

De koelinstallatie

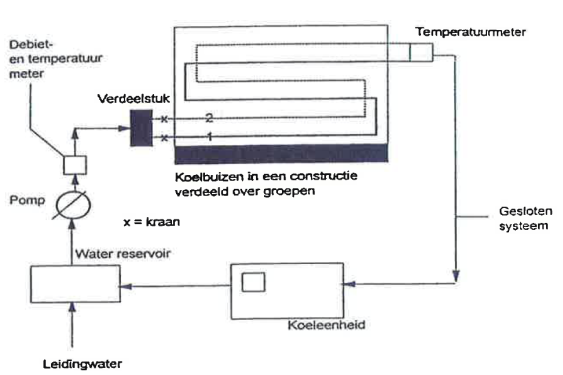

In onderstaande figuur is een schematisch overzicht weergegeven van een koelsysteem. De koelinstallatie, bestaande uit een koeleenheid, een (water-) reservoir, een pomp en temperatuur- en debietmeters; kan worden geïntegreerd in een verplaatsbare container (koelunit).

Te leveren gegevens

Uit de temperatuur- en spanningsberekeningen moet volgen of al dan niet kunstmatige koeling noodzakelijk is. Als kunstmatige koeling d.m.v. koelbuizen noodzakelijk blijkt te zijn, moeten aan de hand van de berekeningsresultaten o.a. de volgende aspecten in het berekeningsrapport c.q. koelplan worden opgenomen:

- het materiaal van de koelbuizen, uitwendige diameter en de wanddikte van de koelbuizen;

- het aantal en de plaats van de benodigde koelbuizen;

- de inlaattemperatuur van het koelwater;

- het verloop van de koelbuizen in langsrichting;

- de plaats van de aan te brengen thermokoppels in de constructie;

- de maximaal benodigde koelcapaciteit [kW];

- het benodigde koelwaterdebiet als functie van de tijd volgens de simulatie-berekeningen;

- temperatuurcriteria (te meten m.b.v. de thermokoppels) waaraan het koelproces moet voldoen;

- temperatuurcriteria waarbij de koeling gestopt kan/moet worden.

ad 1. In principe zijn kunststof buizen mogelijk; de effectiviteit is echter minder dan bij het gebruik van stalen buizen, vanwege de veel slechtere warmtegeleiding. Meestal worden daarom stalen koelbuizen toegepast (bijvoorbeeld leidingen met een buitendiameter van 28 mm en wanddikte 1,5 mm, onderling doorgekoppeld middels knelkoppelingen). De buizen worden aangebracht op supports en dienen vrij van de hoofdwapening te liggen. De leidingen dienen zodanig te zijn bevestigd dat deze niet zullen verplaatsen, beschadigen of opdrijven tijdens het storten. De aansluiting van het koelsysteem aan de koelapparatuur geschiedt doorgaans door middel van flexibele kunststof spiraalslangen.

ad 3. Om een koelsysteem goed te laten functioneren, moet de temperatuur van het koelwater bijvoorbeeld 10°C zijn (± 5°C). Deze temperatuur wordt voorgeschreven vanuit de koelberekeningen. Om dit te realiseren kan koelequipement worden toegepast. Voor het koelwater kan bijvoorbeeld leidingwater worden gebruikt. Indien op een werk bemalingswater beschikbaar is, kan dit ook voldoen (na controle van de temperatuur). Bij de A2 Maastricht is bijvoorbeeld gekoeld met bemalingswater. Dit heeft een constante temperatuur van 12°C en een continue aanvoer. Gezien de geregeld optredende storingen met de koelmachines en bijbehorende scheurvorming is dit een goede maatregel gebleken.

Aan de temperatuur van het water in het reservoir worden vaak eisen gesteld, bijvoorbeeld niet hoger dan 23ºC, omdat het aggregaat anders het water niet tot de in voorgeschreven maximumtemperatuur van het ingaande water kan koelen. Daartoe is het belangrijk, zeker onder zomerse omstandigheden, het reservoir vlak voor het in bedrijf nemen van de installatie, te vullen met vers water.

ad 4. Aangegeven moet worden waar de in- en uitstroomopeningen van het koelwater liggen. Verder moet worden aangegeven hoeveel koelgroepen aanwezig zijn en welke buizen tot welke groep behoren.

ad 5. Om te controleren of het uit de verhardingssimulatie volgende temperatuurverloop overeenkomt met de praktijk, moeten thermokoppels in de constructie worden aangebracht. Aan de hand van de temperatuurmetingen moet zonodig het koeldebiet bijgestuurd worden. Het ligt voor de hand de in- en uitlaattemperatuur van het koelwater te meten.

ad 7. Het eenvoudigste qua uitvoering is het aanhouden van een constant koelwaterdebiet gedurende een bepaalde tijd. Men kan echter ook meer verfijnd koelen door het koelwater-debiet aan te passen aan de hoeveelheid vrijkomende hydratatiewarmte. Deze laatstgenoemde methode is in principe beter, doch vereist meer vakmanschap en wordt daarom tegenwoordig niet vaak meer gehanteerd.

ad 8 en 9. Verschillende typen criteria kunnen worden gehanteerd:

- Limitering van het temperatuurverschil van het gekoelde beton en reeds verhard beton DTgekoeld.

- Limitering van het temperatuurverschil tussen de uit- en inlaattemperatuur van het koelwater per tijdseenheid. De formulering wordt dan: het koelwaterdebiet verhogen met maximaal x m3/uur als het verschil tussen uitgaande en ingaande koelwatertemperatuur groter wordt van y °C/uur.

De eerstgenoemde methode ter limitering van het temperatuurverschil legt het meest directe verband met de kans op scheurvorming en heeft dan ook de voorkeur.

Uit te voeren controles

- De leidingen dienen na installatie te worden gecontroleerd met speciale aandacht voor de wijze waarop de buizen zijn gekoppeld, aanwezigheid van knikken in de buizen en beschadigingen aan de buizen.

- Voorafgaand aan de stort dient het koelsysteem te worden gecontroleerd op lekkage, door middel van het afpersen van de koelbuizen. Uit de simulatieberekeningen volgt welk maximaal koelwaterdebiet verwacht wordt en wat de bijbehorende maximale werkdruk in het systeem zal zijn. De afpersdruk dient minimaal het dubbele te zijn ten opzichte van de maximaal verwachte werkdruk. Lekkende leidingen kunnen leiden tot het uitspoelen van beton.

- Behalve de temperatuur van de koelvloeistof wordt doorgaans ook de temperatuur van het reeds verharde beton en het verhardende beton gemeten middels in te storten thermokoppels die zijn aangesloten op een rijpheidscomputer.

- De thermokoppels ijken met behulp van ijswater of door gebruik te maken van een geijkte rijpheidcomputer. Bij het ijken dienen de thermokoppels reeds voorzien te zijn van het aantal meters draad zoals in werkelijkheid wordt toegepast.

- Voorafgaand aan de stort dienen de signalen van de afzonderlijke thermokoppels en debietmeters gecontroleerd te worden.

- Voorafgaand aan de stort dient de specietemperatuur bekend te zijn en de temperatuur van het koelwater gecontroleerd te zijn.

- Tijdens de uitvoering van de koeling kan zich het probleem voordoen dat het koelaggregaat en/of de pomp uitvalt. Hierdoor kan de temperatuur in het beton oplopen met mogelijk scheurvorming tot gevolg. Maatregelen dienen te worden genomen in de vorm van een storingsmelder. Er zijn systemen die in geval van storing automatisch contact opnemen met een monteur via een 06-nummer. De monteur moet binnen ongeveer een half uur ter plekke kunnen zijn om het probleem te verhelpen.

Overige aspecten:

- Het moment waarop de koeling wordt gestart is afhankelijk van de aanvangstemperatuur van de specie.

- Indien de specietemperatuur, bij aankomst op het werk, hoger is dan de inlaat-temperatuur van het koelwater, moet de koeling direct na de betonstort een aanvang nemen. Bij voorkeur moet de koeling worden gestart vóór aanvang van de stort. Deze periode is belangrijk voor de effectiviteit van de koeling.

- Indien de specietemperatuur kleiner of gelijk is aan de inlaattemperatuur van het koelwater, dient de koeling te starten op het moment dat de betontemperatuur de inlaattemperatuur heeft bereikt.

- Het einde van de koeling wordt bepaald aan de hand van de betontemperatuur en uitgaande koelwatertemperatuur. Het verschil tussen de temperatuur van het verhardende beton en het reeds verharde beton moet kleiner zijn dan een vooraf vastgestelde waarde. Daarnaast moet de temperatuur van het koelwater lager zijn dan een bepaalde waarde. Dit zijn waarden die als uitgangspunt bij de koelberekeningen zijn aangehouden.

- Zowel langer als korter koelen zou leiden tot een verhoogd risico op scheurvorming. De temperatuur in het gekoelde beton mag daarom niet onder de temperatuur in het ongekoelde beton dalen.

- Bevriezend water kan veel schade aan het systeem veroorzaken, zoals het kapot drukken van de koeler. In voorkomende gevallen kan antivries worden toegevoegd. Ook is het aan te bevelen een waarschuwingssysteem op te nemen, bijvoorbeeld een lampje dat aangaat bij ca. 4 ºC water.

- Na gebruik van de koelbuizen dienen deze geïnjecteerd te worden (bijvoorbeeld met krimparme cementgebonden mortel), indien gevaar is voor corrosie en/of lekwegen.