De einden van de tunnelelementen worden ter plaatse van de zinkvoegen voorzien van een stalen omranding bestaande uit IPE500-profielen. In de profielen worden platen gelast waarop de Gina aan de primaire zijde (vaareind) van het tunnelelement wordt bevestigd. De secundaire zijde (moereind) wordt eveneens voorzien van ingelaste platen, zo mogelijk gecontramald aan de aan te sluiten beplating van het aan te sluiten tunnelelement. De ingelaste platen dienen om bouw- en meettoleranties op te vangen.

Het grootste voordeel van het toepassen van ingelaste platen is dat het aanbrengen van de correcties buiten het kritieke pad van de bouw van de tunnelelementen kan worden gebracht. In notitie GT-9004, d.d. 18 maart 1990 werden verschillende alternatieven besproken. Het vaak voorgestelde alternatief is om tenminste aan de secundaire zijde van het tunnelelement een gezette U-vormige profiel toe te passen, in plaats van een IPE-profiel met ingelaste platen. De bezwaren vanuit de buitendienst tegen een U-vormige profiel waren dat:

- er geen standaard gewalste U-profielen in de handel zijn. Het profiel moet van gewalst plaatstaal worden samengesteld. Behalve de toleranties van gewalste platen, die groter zijn dan die bij gewalste IPE-profielen, komen de toleranties voor het samenstellen nog daar bovenop. De correcties die moeten worden aangebracht zijn groter en er moeten meer eisen worden gesteld aan de dichting van het Gina neusje;

- de correcties niet over twee voegvlakken kunnen worden verdeeld, terwijl de stel mogelijkheden binnen de flens van het IPE profiel beperkt zijn;

- de kosten voor het leveren en verwerken van beide profieltypen nagenoeg dezelfde zijn;

- de toleranties niet meer beheersbaar zijn t.g.v. het betonstorten. Er is geen correctiemogelijkheid na het storten en verharden van het beton.

- Het profiel is te slap wat ook weer grotere toleranties met zich mee brengt.

In de binnenhoeken van de IPE-profielen zijn aan de betonzijde sponsstrippen aangebracht om later te kunnen injecteren. De reden hiervoor is dat door temperatuursinvloeden, het beton van het IPE-profiel los kan krimpen waardoor na afzinken achterloopsheid en dus lekkage ontstaat. Vóór het aanbrengen van de inlasplaten worden de sponsjes vanuit het lijf van de IPE-profielen aangeboord en geïnjecteerd met epoxyhars. Tussen het IPE-profiel en de ingelaste beplating wordt een krimparme cementgebonden mortel aangebracht.

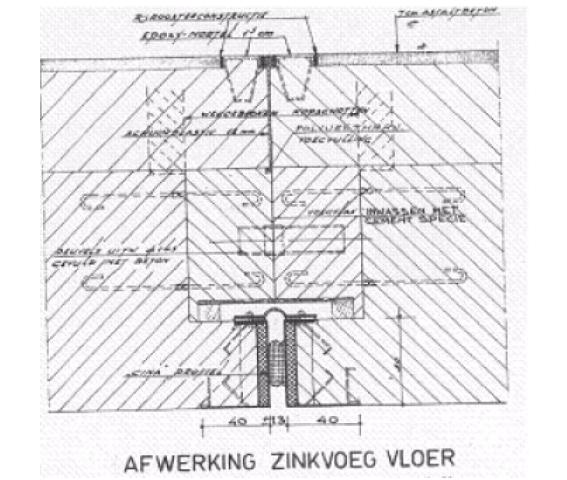

De zinkvoeg wordt voorzien van een Omega-profiel, de tweede, ofwel de permanente, afdichting genoemd. Met behulp van klemstrippen wordt het Omega-profiel op de flenzen van de IPE-profielen vastgeklemd. Hiertoe worden hoge dopmoeren vlak op de flensen van de IPE-profielen waterdicht vastgelast. De klemstrippen klemmen met behulp van, in de dopmoeren ingedraaide, draadeinden en moer. Het nadeel van het toepassen van een draadeind kan zijn dat zij onvoldoende diep wordt ingedraaid, waardoor zij mogelijk slechts op een beperkt aantal schroefdraden aanligt. Door de bovenzijde van de draadeinden (thermisch verzinkt) te voorzien van een spleet kunnen zij als schroeven worden ingedraaid. Het is niet raadzaam, zelfs onverstandig, om bouten toe te passen, omdat ondanks toepassen van hoge dopmoeren deze toch een beperkte indraaidiepte hebben (materiaal dikte heeft invloed op de draadlengte), waardoor de kans bestaat dat de Omega niet voldoende wordt afgeklemd.

De zinkvoegen worden voorzien van een afpersvoorziening om de Omega te controleren op lekkage. Er wordt t.p.v. de wand van het middenkanaal een buis in de vloer ingestort en door de bekisting boven de Omega gevoerd. De afpersvoorziening dient in een sparing in de wand van het middenkanaal uit te komen en te worden voorzien van een afschroefbare dop. Eventuele lekkage door de Gina kan dan door het buisje worden weggepompt.

Het water afvoeren is alleen noodzakelijk als dit tussen de Gina en Omega kan bevriezen. (Bij zinkvoeg die in ondiep water ligt zoals de noordzijde Zeeburgertunnel)

In het verleden werden alleen de vloer en ca. 1,5 m hoogte van de buitenwanden van de sluitvoeg en de totale hoogte van de buitenwanden van de zinkvoeg volledig gestort. De betonwanden dienen als geleiding van een uit de koers geraakt voertuig. De overige ruimten in de wanden en in het dak werden afgedicht met Nobrandaplaten die het Omega-profiel tegen eventuele brand moest beschermen. Daar tegenwoordig gevaarlijke stoffen door de tunnels worden vervoerd, moeten de Omega-profielen beter worden beschermd en worden de wanden en dak gebetonneerd.

Sinds de Zeeburgertunnel worden de betonwanden over de volledige hoogte gestort. Daar de ruimte in het dak zeer beperkt is, wordt tegen de Omega in het dak steenwol aangebracht en het geheel afgedekt met gewapend spuitbeton. Het betondak (spuitbeton) is onvoldoende sterk om de waterdruk bij een calamiteit, het falen van de Omega profiel, te kunnen opnemen. Daarom dient de Omega zodanig te worden beschermd dat na 2 uur brand, de temperatuur van het rubber niet hoger wordt dan 60 oC.

De tunnelelementen worden in het algemeen op een zandbed gefundeerd door het zand met behulp van de onderstroommethode aan te brengen. Bij de onderstroommethode ontstaan aaneen gesloten zand pannenkoeken als fundering onder de tunnelelementen. Het zand bereikt echter niet alle hoeken, waardoor er gaten in de bedding onder de tunnelelementen aanwezig zijn. Bovendien is het aangebrachte zand in het algemeen losgepakt. Beiden veroorzaken zettingen van het tunnelelement.

Om ongelijke zetting van twee naastliggende tunnelelementen te voorkomen, wordt in de vloer een tand- of deuvelconstructie aangebracht die op dwarskracht moet worden gedimensioneerd. Door de beperkte ruimte in het dak, kan daar geen tand- of deuvelconstructie worden gemaakt en moet de tand- of deuvelconstructie in de vloer worden aangebracht en dwarskracht in twee richtingen kunnen overbrengen. In het verleden wordt uitsluitend de stalen deuvelconstructie aangebracht binnen de hoogte van de constructiebeton. Sinds de Wijkertunnel worden hoofdzakelijk betonnen tandconstructie gemaakt waarbij de ballastbeton ter plaatse van de voeg als constructiebeton wordt uitgevoerd. De reden dat men is overgegaan op de dubbele tand ipv een deuvelconstructie was dat er;

- geen staalwerk nodig was voor de krachtoverdracht;

- geen handelingen mbt, laswerk, vullen deuvels met beton, stellen deuvels en;

- het aanbrengen en lassen van haarspelden rondom deuvels.

Om een verticale verplaatsing te voorkomen dient het oplegvlak van de tand niet schuin maar horizontaal te worden uitgevoerd. De breedte van het oplegvlak mag niet meer dan 0,30 m zijn om rotatie van de moten nog mogelijk te maken.

In het middenkanaal is geen ballastbeton aanwezig en kan de betonnen tandconstructie ook niet volledig worden gemaakt.

Het overgangsgedeelte of het landhoofd worden op ongeroerde grond of op palen gefundeerd en zullen daardoor weinig of in het geheel niet zetten. Daarom worden de zinkvoegen hier niet voorzien van een tand- of deuvelconstructie die in twee richtingen dwarskracht moet kunnen overbrengen. De vloer van het tunnelelement wordt eenvoudig op het landhoofd opgelegd.

Wanneer de tunnelelementen op palen worden gefundeerd (Zeeburgertunnel), is een tand- of deuvelconstructie niet gewenst. Door verschil in zetting van de palen zouden grote krachten in de tand worden geïntroduceerd. Dit geldt ook voor de voeg tussen een onderheid tunnelelement en een onderheid overgangsgedeelte.

In de voegvlakken van de zinkvoeg worden busankers ingestort ten behoeve van de wapening van de later te storten tunneldoorsnede. Het aantal, plaats en diameter dient zo vroeg mogelijk, in de ontwerpfase, door de constructeur globaal te worden bepaald om deze aan de uitvoerbaarheid te kunnen toetsen.

In de periode van de Zeeburgertunnel tot en met de Wijkertunnel werden Lentonankers toegepast met tapse toelopende draadeinden. In verband met de vereiste verankeringslengte moeten de ankers in de zinkvoeg vaak worden omgebogen. Vaak kunnen de ankers pas na het indraaien worden omgebogen. Door het ombuigen en wrikken ontstaat zoveel ruimte, dat de draadeinden los komen te zitten in de bussen waardoor de toelaatbare trekkracht op deze ankers drastisch afneemt. Sinds de tweede beneluxtunnel worden ECS ankers toegepast met rechte draadeinden. Tegenwoordig bestaan voor Lenton ankers koppelmoffen, waardoor reeds omgebogen ankers kunnen worden aangesloten.

In de zinkvoegen dienen de buitenzijde van de voegen tussen de tunnelelementen te worden voorzien van een blijvend elastisch materiaal om eventuele vervorming van de tunnel te kunnen opvangen en ter voorkoming van het afzetten van vuil. De dikte van de voegvulling dient door de constructeur te worden bepaald. Verder worden de voegen in de vloer en wanden afgewerkt met rubber voegprofielen en het dak en de bovenste meter van de wanden in de verkeerskoker voorzien van een hittewerende bekleding.

Voor de aanslag van de kopschotstijlen worden in de vloer constructies opgenomen. Tot voorheen werden uitgevoerd in gewapend betonnen opstorten, minimaal 0,15 m hoog, welke zijn voorzien van een verdeelplaat. Deze plaat moet er voor zorgen dat de bovenrand van de opstorten niet door de kopschotstijlen worden verbrijzeld. In het verleden werd voor dit doel een kraanrail ingestort. Verdeelplaat of kraanrail na het slopen van het kopschot verwijderen. De opstort tenminste 150 mm hoog maken om stelruimte voor de kopschotstijlen te creëren en de breedte bepalen op circa vier maal de hoogte (1:4). De constructie dient door de constructeur te worden bepaald, waarbij met de uitvoerbaarheid van een kleine opstort, de wapening moet worden aangepast. Door het toepassen van busankers kan in de uitvoering een hoop narigheid worden voorkomen. Wel dient rekening te worden gehouden met de wielbasis van de vaak toe te passen rijdende tunnelbekisting.

In het dak is het, vanwege de tunnelbekisting, niet mogelijk om een betonnen opstort te maken. Hiervoor worden stalen aanslagen in het dak ingestort waarop later stalen aanslagblokken worden gebout. De aanslagblokken worden na het slopen van de kopschotten verwijderd en het dak voorzien van een hittewerende bescherming.

Kennisbank

Kennisbank